Analyzing needs.

Reinventing technology.

Simplifying solutions.

Sensores de sección de luz con tecnología SmartRunner

Ventajas

Puesta en marcha a través de Plug&Play

Flexibilidad en el ajuste de la producción

Montaje práctico y rápido

En conjunto, una innovación

La tecnología SmartRunner es una combinación única de tecnología de sección de luz y un sensor de visión en 2D con LED integrados. El resultado es un sensor de sección de luz 'plug & play' que ofrece una variedad de características técnicas.

La tecnología de eficacia probada de sección de luz se basa en el principio de triangulación y permite realizar diversas tareas de detección, tales como la detección precisa de perfiles de altura y líneas de bordes. Los sensores de sección de luz son altamente precisos e insensibles a la luz externa, y funcionan independientemente del color y la textura de la superficie del objeto. La función de la cámara integrada, incluida la iluminación LED, racionaliza la parametrización con códigos de control Data Matrix. Además, el registro de imágenes de error es posible, lo que permite al personal intervenir de forma rápida y eficaz en caso de interrupciones.

Los nuevos sensores de sección de luz se han optimizado para tareas específicas. Conozca los primeros representantes de la nueva familia de productos SmartRunner.

Listos para usar: sensores con aplicaciones específicas para procesos eficientes

La tecnología SmartRunner ofrece aplicaciones totalmente nuevas para tareas de detección exigentes y permite el diseño de procesos eficientes con garantía de futuro. Conozca los primeros representantes de la nueva familia de productos SmartRunner: el detector SmartRunner y el emparejador SmartRunner.

Emparejador SmartRunner—

El especialista en comparación de perfiles

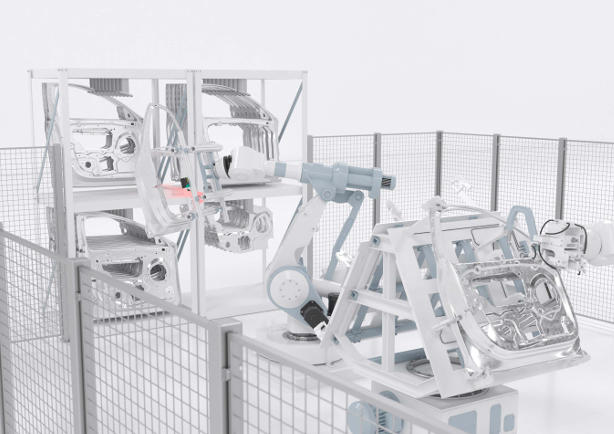

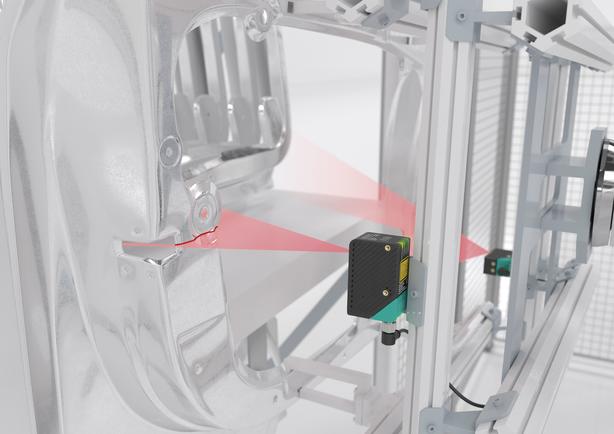

Una aplicación típica del emparejador SmartRunner es la construcción de carrocerías de coches en el sector del automóvil. Aquí, las diferentes piezas deben estar perfectamente alineadas antes de que los robots industriales puedan sujetarlas, colocarlas y soldarlas. Para comprobar la correcta alineación de los componentes, dos emparejadores SmartRunner se alinean, cada uno, a uno de los bordes de los paneles de la carrocería del coche.

El perfil de altura detectado se guarda mediante el método de aprendizaje y se utiliza como comparación del perfil del contorno de referencia. Solo si el componente correcto se ha situado dentro de la tolerancia predeterminada, ambos sensores emiten una señal de conmutación, lo que permite al robot sujetar el objeto sin impedimentos. El uso del emparejador evita que se produzcan interrupciones imprevistas y daños en las costosas carrocerías y robots.

La puesta en marcha del emparejador es sencilla: el sensor simplemente se tiene que montar y alinear con el perfil deseado, y programarse mediante aprendizaje. El contorno de referencia queda programado y el proceso de la máquina puede comenzar. Como la evaluación de la aplicación específica está integrada directamente en el sensor, se producen señales digitales fáciles de procesar en lugar de datos sin procesar. Así, el sensor se puede conectar directamente al sistema de control sin mucho esfuerzo.

La rapidez de respuesta a los cambiantes tipos de carrocería de coche y las cantidades de embalaje no suponen ningún desafío para el emparejador: el sensor se puede volver a parametrizar fácilmente mediante aprendizaje o códigos de control Data Matrix. Incluso se pueden implementar rápidamente diferentes colores y superficies de objeto gracias al procedimiento de haz dividido.

¿Cómo funciona?

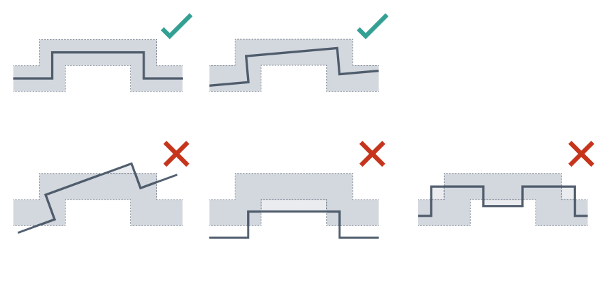

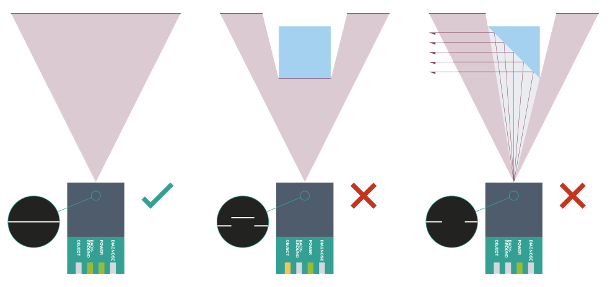

Aquí se puede ver cómo el emparejador compara el contorno del objeto, la posición y la distancia según la tolerancia predeterminada:

Caso 1 de "buena" señal: el emparejador reconoce el contorno de referencia previamente programado. El proceso de sujeción comienza.

Caso 2 de "buena" señal: el emparejador detecta una ligera desviación que aún está dentro del rango de tolerancia. El proceso de sujeción comienza.

Caso 3 de "mala" señal: la desviación está fuera del rango de tolerancia. El proceso de sujeción se detiene.

Caso 4 de "mala" señal: distancia demasiado larga entre el sensor y el objeto. Se tiene que mover el robot antes de que se pueda iniciar el proceso de sujeción.

Caso 5 de "mala" señal: detección de un objeto incorrecto o defectuoso. El proceso de sujeción se detiene.

More Use Cases for SmartRunner Matcher

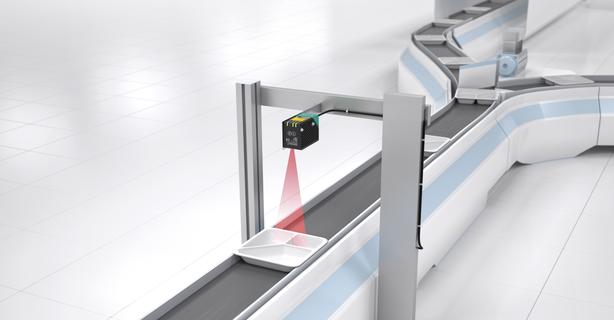

Ensuring Reliability in Ready-Meal Production

Plastic trays divided into several small compartments are often used when producing ready meals in the food industry. Filling the individual compartments in the plastic tray and carefully separating the different meal components is an essential prerequisite for acceptance by the customer and for properly sealing the container. In the case of a defect, the product cannot be sold, and the meal must be discarded. Checking that the plastic trays are in the correct position requires a reliable, quick, and easy-to-install solution that supports a quick and efficient filling process. The SmartRunner Matcher offers the ideal solution for checking the position of the plastic trays.

Smooth Material Feed in Production Plants

An uninterrupted supply of raw materials is crucial for maintaining cost-effective operations in production plants. The materials, which can vary in color, are transported to the machine in workpiece carriers. Before the materials are picked up by the robotic system, it is necessary to check whether the materials are present (presence check) and whether the materials are in the correct position (position control). Efficient operation without plant downtime or production waste is always the top priority. With the SmartRunner Matcher light section sensor, both detection tasks can be performed in a single step.

Detector SmartRunner—

El especialista en tareas de monitorización de alta precisión

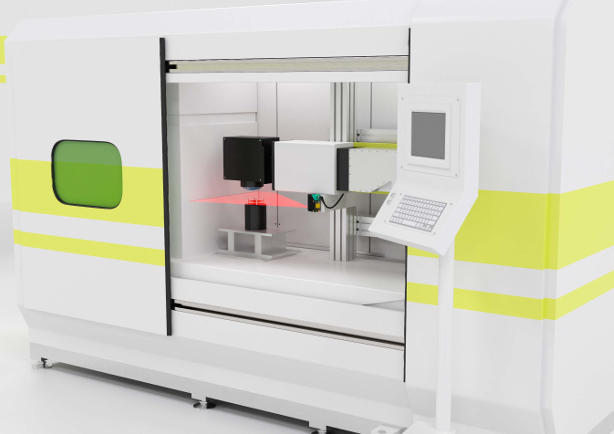

Esta máquina láser se utiliza para calibrar la distancia de conmutación de los sensores. Para los diferentes modelos de sensores se necesitan diversas herramientas de sujeción. Cuando se activa el programa, el láser se mueve a la altura apropiada y comienza el proceso de calibración. Si el dispositivo utilizado es demasiado alto, los objetos con salientes pueden dañar la costosa lente láser.

Para evitar esto, el detector está montado por debajo del láser y amplía su campo de detección. Si un objeto defectuoso entra en el campo de monitorización, el sensor proporciona una señal de conmutación y se activa la parada antes de que la lente pueda sufrir daños. De esta manera, el detector protege los componentes muy costosos y aumenta la disponibilidad de la máquina al mismo tiempo.

La puesta en marcha del detector es muy sencilla gracias a la optimización del proceso en fábrica para una monitorización de máxima precisión: el usuario instala la línea láser sobre una pared (como en este ejemplo de aplicación específica) u otro fondo fijo, y la programa fácilmente mediante el método de aprendizaje. No se necesita PC y no hay que ajustar los tiempos de exposición manualmente.

Si solo se deben monitorizar áreas relacionadas con aplicaciones específicas, se puede definir libremente las llamadas regiones de interés (ROI). Los objetos que aparecen en la zona de detección fuera de la región de interés son detectados pero no se produce ninguna señal de conmutación. La definición de los tamaños mínimos o máximos de los objetos evita falsas alarmas provocadas por factores externos.

¿Cómo funciona?

Aquí puede ver cómo funciona el detector durante la monitorización de fondo y la detección de objetos.

Caso 1 de "buena" señal: ningún objeto interfiere con la línea láser. El funcionamiento de la máquina avanza según lo previsto.

Caso 1 de "mala" señal: el detector reconoce un objeto interfiriendo con la línea del láser. Una señal de conmutación hace que se detenga el funcionamiento de la máquina.

Caso 2 de "mala" señal: un objeto difícil de detectar con una superficie reflectante interfiere con la línea láser. Como el detector evalúa la línea láser tanto sobre el objeto como sobre el fondo, los resultados de detección son siempre plausibles. Por tanto, se muestra una línea de fondo discontinua sobre el objeto defectuoso en el área de detección, de modo que el sensor responde inmediatamente. Esta evaluación paralela garantiza procesos totalmente fiables para el usuario.

Contacto

¿Tiene alguna pregunta sobre la familia de productos SmartRunner o desea recibir más información? ¡Estamos encantados de ayudarle! Solo debe rellenar el formulario de contacto y enviarnos un mensaje.

Further Information

Further Information

+49 621 776-0

+49 621 776-0